English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

- Велика форма для побутової техніки

- Форма для дрібної побутової техніки

- Форма для пластикових побутових деталей

- Пластикова форма для медичного обладнання

- Пластикова форма для офісних приміщень

- Форми для пластикових автомобільних деталей

- Пластикові запчастини для мотоциклів

- Форма для товарів для тварин

- Пластикова форма для крісла

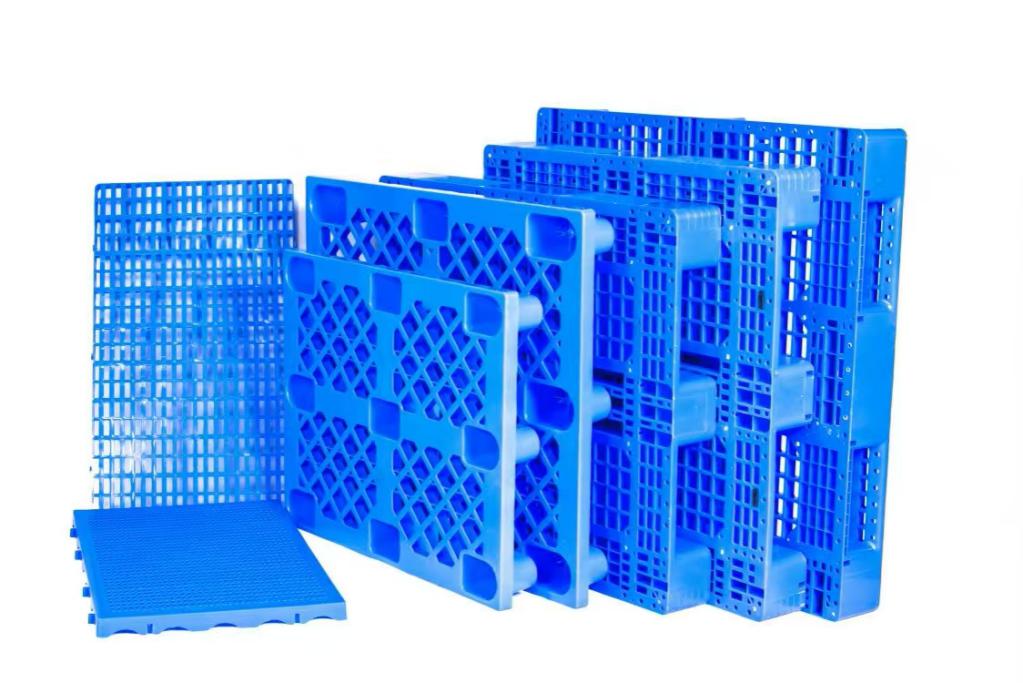

- Форми для пластикових промислових деталей

- Форма для ін'єкцій пластикових ящиків

- Форми для пластикових дитячих виробів

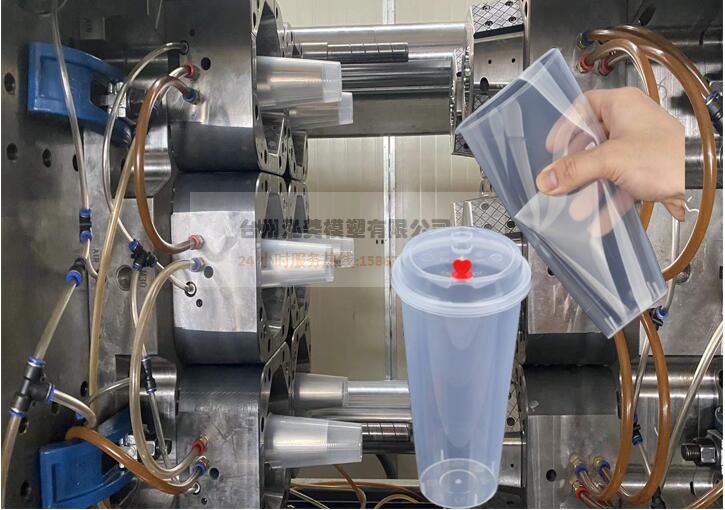

- Пластикова тонкостінна форма

- ПЕТ-преформа та прес-форма

- Форма для пластикових труб

- Пластмасові вироби

- Інші форми

Форма для ін'єкцій плити годівниці для птиці

Ми обіцяємо завжди бути ефективним, чесним і надійним партнером; ми не вимагаємо від себе нічого меншого. Наша щоденна мета полягає в тому, щоб наші клієнти та партнери завжди відчували, що вони працюють з найкращими в галузі.

Надіслати запит

Форма для ін'єкцій плити годівниці для птиці

Специфікації форми

Назва форми: форма годівниці для птиці

Mold type: Injection mold

Матеріал виробу: ПП

Збірна кількість виробу: 4 пластикові деталі

Назва деталі: верхній замок, планка, корпус годівниці, основа годівниці.

Ливарна сталь: 718 або вище

Основа форми: C60

Система впорскування: гаряча канавка для корпусу живильника &. основа годівниці,

холодний бігунок для верхнього замка &. планка

Режим роботи форми: автоматичний або напівавтоматичний

Термін служби прес-форми: не менше 500 000 знімків

Час виготовлення 4 форм: 45 днів.

Деталі упаковки: міцна дерев'яна коробка

Гарячий канал у формовці для подачі

Горячеканальні форми мають багато переваг перед холодноканальними формами. Прес-форма для гарячої канальні — це форма, яка використовує нагрівальний пристрій, щоб розплав у бігуні зникав і не застигав. Вона має багато циклів формування та може також економити сировину.

1. Скоротіть цикл

Скорочується цикл формування деталей. Оскільки немає обмежень щодо часу охолодження системи бігунів, деталі можуть бути викинуті вчасно після формування та затвердіння.

2. Зліпити малюнки

У прес-формі для чистого гарячого бігуна немає холодного каналу, тому немає витрат на виробництво. Це особливо важливо для застосувань, де пластик дорогий. Насправді всі основні світові виробники гарячих канавок швидко розвивалися в епоху, коли нафта та пластикова сировина були дорогими у світі. Тому що технологія гарячого каналу є ефективним способом зниження витрат і вартості матеріалів.

3. Зменшіть відходи

Зменшіть відходи та забезпечте якість продукції. Під час процесу формування прес-форми з гарячим канатом температура розплаву пластику точно контролюється в системі канатика. Пластик може надходити в порожнини форми в більш рівномірному стані, і в результаті виходять деталі незмінної якості. Якість воріт, утворених гарячим бігуном, хороша, залишкова напруга після виймання низька, а деформація деталі невелика.

4. Автоматизація виробництва

Усунення подальших процесів, що сприяє автоматизації виробництва. Після формування гарячої ливарної форми деталь є готовим виробом без необхідності обрізки воріт і переробки холодної канавки. Сприяє автоматизації виробництва. Багато іноземних виробників продукції поєднали гарячі канати з автоматизацією, щоб значно підвищити ефективність виробництва.

Керування проектом

1. Частина аналізу здійсненності

2. Підготовка дизайну

3D/2D креслення та стандартний інструмент клієнта (див. зображення Приклад стандартного інструменту клієнта), специфікація (див. приклад специфікацій)

Проектна нарада (керівник проекту, R&D, інструментарій, інженер-технолог)

Потік плісняви (якщо необхідно) Відео або аналіз плину у форматі PDF.

Макет рішення

3.Tool Design-DFM

Початок проектування інструменту та самоперевірка

Нарада з огляду дизайну

Дизайн інструменту клієнту для затвердження

Конструкція інструменту налаштовується відповідно до коментарів клієнта

Повторюйте це до остаточного схвалення клієнта

4. Розклад

Надішліть кінцевий детальний щоденний розклад клієнту.

Контроль процедури

Щотижневий звіт клієнту фотографіями, електронною поштою, зустрічами в Skype

Керівник проекту щоденно стежить за графіком

5. Підготовка до випробування форми

Керівник проекту отримує інформацію про кількість зразків, колір, сировину, готову для інженера-обробника.

6. Після Т1

ISIR (Звіт про первинну перевірку зразків) для 2-5 зразків, залежить від розміру частини

Зразки замовнику

PFU (Problem Follow Up), який містить фотографії детальних проблем і пропонованих рішень

Перевірка інструменту перед доставкою згідно з контрольним листом

7. Модифікація та виправлення

Корекція розмірів за ISIR і клієнтом’Відгук про зразки

Оцініть з клієнтом модифікації та надайте новий час випробування

Повторюйте до остаточного затвердження клієнтом зразків

8. Перевірка інструменту

Остаточний самоконтроль інструменту

Деякі клієнти приходять для перевірки інструменту

Вивчення можливостей шляхом запуску дрібносерійного виробництва

9. Доставка

Організувати послугу доставки інструменту

Надішліть клієнту інформацію про доставку (ETD, ETA, назву судна тощо).

Уточніть у клієнтів щодо їх випробувань на дому про продуктивність інструменту через 15 днів після прибуття інструменту.

Заключна заключна зустріч для підведення підсумків.

10. Обслуговування клієнтів

Встановлення форм і супровід:

1) Після прибуття прес-форм, якщо потрібна наша допомога у вирішенні технічних проблем, ми надішлемо інженера, але авіаквитки в обидві сторони та проживання будуть за рахунок клієнтів.

3) Інженери залишаться покупцями’ країні на узгоджену дату, безкоштовно скерувати працівників до використання форми та інших необхідних технічних засобів.

2. Гарантія якості та інше післяобслуговування

1) Гарантійний термін кожної форми становить 12 місяців, починаючи з дати прийняття форм Покупцем’Під час гарантійного періоду:

Якщо будь-яка форма має будь-яку невелику проблему через іншу машину для вприскування, Продавець надасть метод ремонту.

У разі поломки будь-яких запчастин продавець повинен переробити нові та якісні та відправити Покупцеві,

Якщо форми стають великою проблемою, форми не можна відремонтувати, покупець не може вирішити проблеми, наприклад, тріщини, продукт може’t формування… будь-яка велика проблема (крім людських проблем). Продавець і покупець домовляються про вирішення проблеми, покупець може відправити його назад на завод для ремонту.

Більше інформації Зв'яжіться зі мною