English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

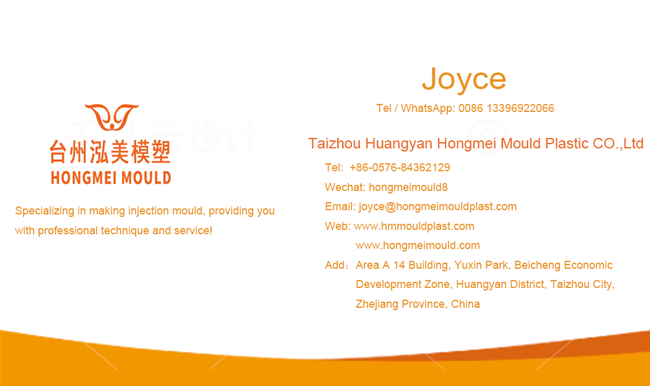

Пластикова форма для крісла

2021-11-22

Пластикова форма для крісла

Оскільки пластикові крісла легкі, довговічні та зручні для зберігання та транспортування, існує великий попит на ринку. Ми часто бачимо пластикові крісла, які використовуються в ресторанах, на великих конференціях, концертах та в інших місцях з великою кількістю людей і сильною інтеграцією. Micon Mold має професійну команду, яка надає рішення для формування крісел. Ми виготовляємо пластикові форми для крісел для користувачів з коротким часом циклу, високою міцністю та гладкою поверхнею.

Що стосується дизайну, команда обговорить і проаналізує форму крісла, наприклад лінію розділення, контур охолодження води, полірування поверхні, дизайн вихлопу тощо. Ми використовуємо сталь P20 для серцевини та порожнини форми крісла. Ця сталь добре піддається механічній обробці та дзеркальному шліфуванню, що забезпечує гладкість формованого крісла. Гарячий канал ретельно розроблено для швидкого охолодження та забезпечення швидкої та плавної роботи форми для крісла. Кругла і гладка лінія поділу форми може запобігти подряпинам рук стільцем. Ми використовуємо високоточний фрезерний верстат для обробки лінії розрізання, що може заощадити більше часу на складання порівняно зі звичайним інструментом з ЧПК. Завдяки високоточному фрезеруванню прес-форми товщина стінки крісла, виготовленого під тиском, стає більш рівномірною.

Розробляючи пластикове крісло, ми повинні враховувати не тільки продукт, розроблений відповідно до вимог краси та моди, але також враховувати його вагу, міцність, місткість штабелювання та несучу здатність у виконанні крісла, і ми повинні запобігти розроблене крісло від лиття під тиском Можливість усадки та деформації в процесі формування. Завдяки багаторічному досвіду команди дизайнерів у розробці форм для пластикових стільців ми можемо розробити для вас більш конкурентоспроможне високоякісне крісло!

Тип крісла

Hongmei міг виготовляти багато різних типів стільців, таких як крісло без підлокітників, дитяче крісло, крісло, великий та маленький табурет, шкільне та офісне крісло.

Чи можете ви назвати тривалість робочого циклу форми для крісла?

Якщо температура охолоджувальної води становить від 8 до 12 градусів за Цельсієм, якщо вага крісла від 1700 г до 2400 г, час циклу має становити від 35 до 50 секунд. Якщо машина для розплавлення пластику та інжекції з акумуляторами. Будь ласка, перевірте, як вони роблять канал охолодження? Якщо канал охолодження додатковий вхідний і вихідний? Якщо канал охолодження один відповідно до форми крісла?

Як гарантувати, що ваші шорти для бігу від форми крісла?

Багато хто скаже, що гарантований мільйон буде. Але Господи тепер, як вони можуть гарантувати. Гарантія на 1 мільйон шортів без спалахів? Тому що, якщо ви погодитеся вирізати спалах своїми робітниками важкою працею, я думаю, ви можете використовувати цю форму для 10 мільйонів шортів. Тому вам потрібно перевірити твердість сталі, і в формі, якщо є якась ділянка, була зварена. Зазвичай твердість сталі повинна бути HRC33.

Як зробити лінію поділу якісною, якщо є гострі краї?

Гострий край на стільці небезпечний, щоб уникнути гострого краю, ми повинні зробити багато точок під час виготовлення форми стільця.

- правильний чи ні правильний дизайн відділень форми стільця.

- порожнина форми стільця та товщина серцевини достатня чи ні.

- як ви робите ЧПУ фрезерування порожнини та сердечника? Одноетапна обробка чи кількаетапна обробка? Зазвичай нам потрібно 3 етапи обробки. Від чорнового фрезерування до загартування сталі, після загартування перейдіть на 2-й етап фрезерування, ми називаємо це напівточним фрезеруванням, зазвичай залишаємо 0,3 мм. Потім знімаємо напругу сталі, після цього виконуємо остаточне точне фрезерування. У цей час операція обробки є дуже важливою. 1. ми повинні використовувати охолодження на фрезерній ділянці. 2. ми маємо бути впевнені, що глибина кожного різання не буде більшою за 0,08 мм. Все це через те, що сталь буде деформуватися під час фрезерування та після загартування. Деформація призведе до того, що порожнина та підгонка сердечника будуть неточними, над цим буде багато ручної роботи. Працюючи вручну над зоною проділу, ви ніколи не зможете створити ідеальну лінію проділу.